{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

Vertikale Fräsmaschinen

Vertikale Fräsmaschinen

Mehrachsen-Lösungen

Mehrachsen-Lösungen

Drehmaschinen

Drehmaschinen

Horizontale Fräsmaschinen

Horizontale Fräsmaschinen

Dreh- und Indexiertische

Dreh- und Indexiertische

Automatisierungssysteme

Automatisierungssysteme

Tischmaschinen

Tischmaschinen

Werkstattausrüstattung

Werkstattausrüstattung

Ihr Haas-Händler (Haas Factory Outlet, HFO) kann Ihre Fragen beantworten und Sie durch die besten Varianten führen.

CONTACT YOUR DISTRIBUTOR > Spindeln

Spindeln

Werkzeugwechsler

Werkzeugwechsler

4- | 5-Achsen

4- | 5-Achsen

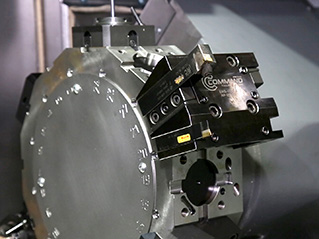

Revolver und angetriebene Werkzeuge

Revolver und angetriebene Werkzeuge

Messtasten

Messtasten

Späneabfuhr- und Kühlmittelverwaltung

Späneabfuhr- und Kühlmittelverwaltung

Die Haas Steuerung

Die Haas Steuerung

Produktoptionen

Produktoptionen

Werkzeuge und Spannvorrichtungen

Werkzeuge und Spannvorrichtungen

Werkstückhalterung

Werkstückhalterung

5-Achsen-Lösungen

5-Achsen-Lösungen

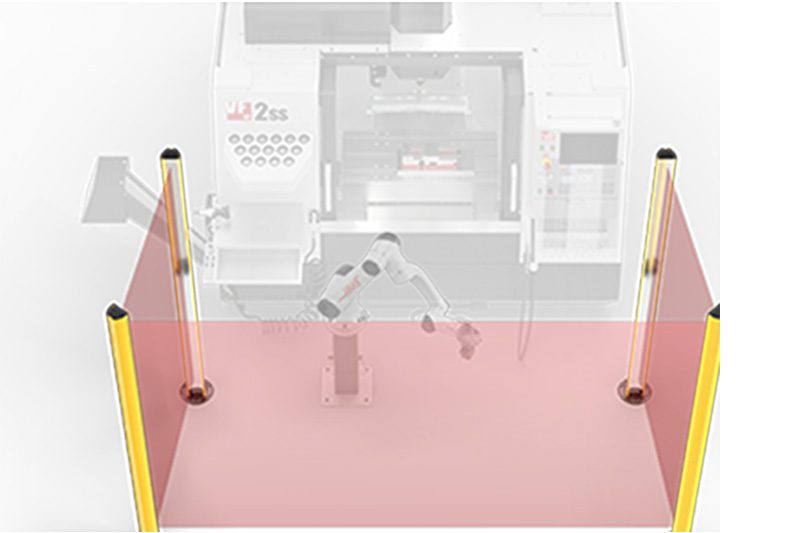

Automatisierung

Automatisierung

Ihr Haas-Händler (Haas Factory Outlet, HFO) kann Ihre Fragen beantworten und Sie durch die besten Varianten führen.

CONTACT YOUR DISTRIBUTOR > Automatisierungszubehör

Automatisierungszubehör

Shop Support

Shop Support

Fräsen-Werkzeughalter

Fräsen-Werkzeughalter

Fräsmaschinen-Schneidwerkzeuge

Fräsmaschinen-Schneidwerkzeuge

Bohrsysteme

Bohrsysteme

Werkstückhalterung für Fräsen

Werkstückhalterung für Fräsen

Drehmaschinen-Werkzeughalter

Drehmaschinen-Werkzeughalter

Drehmaschinen-Schneidwerkzeuge

Drehmaschinen-Schneidwerkzeuge

Drehmaschine-Werkstückhalterung

Drehmaschine-Werkstückhalterung

Paketsätze

Paketsätze

ER Spannzangen und Spannfutter

ER Spannzangen und Spannfutter

Bohren

Bohren

Gewindedrehen

Gewindedrehen

Räumen

Räumen

Spannwürfel und Sätze

Spannwürfel und Sätze

Manuelle Spannfutter zum Fräsen

Manuelle Spannfutter zum Fräsen

Entgraten und Schleifen

Entgraten und Schleifen

Werkzeug-Voreinstellarm und Wärmeschrumpfer

Werkzeug-Voreinstellarm und Wärmeschrumpfer

Aufstellung und Bedienung

Aufstellung und Bedienung

Maschinenwartung

Maschinenwartung

Werkzeugzubehör

Werkzeugzubehör

Bekleidung und Zubehör

Bekleidung und Zubehör

Mess- und Prüfwerkzeuge

Mess- und Prüfwerkzeuge

Winner's Circle

Winner's Circle

Winner's Circle

Winner's Circle

Lagerräumung

Lagerräumung

Hot Deals für heute

Hot Deals für heute

Your document is ready for download, please click below to download your document.

Download DocumentError processing this document, please try again or Schreiben Sie uns oder rufen Sie uns an!.

Please wait while your document is being loaded.

Your document is ready for download, please click below to download your document.

Download DocumentError processing this document, please try again or Schreiben Sie uns oder rufen Sie uns an!.

Please wait while your document is being loaded.

Die Achsenparameter auf Maschinen mit Steuerung der nächsten Generation werden in Gruppen festgelegt. Die Zahl, die dem Punkt vorangeht, bezeichnet die Achse. Die Zahl, die dem Punkt folgt, ist die Parametergruppennummer. Die nachstehende Tabelle zeigt die Achsenzuordnung für die Achsen auf einer Fräs- oder Drehmaschine an.

| Bewegungsachse | NGC-Achsenbeschriftung | Achsenparametergruppe | Physischer Eingangs-/Ausgangsanschluss | Spezifisch für jede Fräs- oder Drehmaschine |

| X | X | 1.xxx | 1 | Fräsen/Drehen |

| X(2) GM | X(Slave) | 1.xxx | 8 | Fräse |

| Y | Y | 2.xxx | 2 | Fräsen/Drehen |

| Z | Z | 3.xxx | 3 | Fräsen/Drehen |

| Hauptspindel | S | 4.xxx | 6 | Fräsen/Drehen |

| Sekundärspindel | SS | 12.xxx | 14 | Drehmaschine |

| A: | A: | 5.xxx | 4 | Fräse |

| Werkzeugrevolver | TT | 9.xxx | 7 | Drehmaschine |

| B | B | 6.xxx | 5 | Fräse |

| Hydraulischer Reitstock | B | 6.xxx | 9 | Drehmaschine |

| Servo-Reitstock | B | 6.xxx | 5 | Drehmaschine |

| C | C | 7.xxx | 5 | Fräse |

| Servo-Werkzeugtrommel | V | 9.xxx | 14 | Fräse |

| Servo-Werkzeugwechslerarm | TA | 11.xxx | 7 | Fräse |

| Angetriebene Werkzeuge | LT | 10.xxx | 11 | Drehmaschine |

| Stangenlader | BF | 13.xxx | 10 | Drehmaschine |

| Servo-Palettenwechsler | PC | 14.xxx | - | Fräse |

| Palettenbahnhof-Drehvorrichtung | PR | 15.xxx | 15 | Fräse |

| Palettenbahnhof-Schieber | PS | 16.xxx | 16 | Fräse |

| Kompakter automatischer Werkstücklader/automatischer Werkstücklader „U“-Achse | AU | 17.xxx | 13 | Fräsen/Drehen |

| Kompakter automatischer Werkstücklader/automatischer Werkstücklader „V“-Achse | AV | 18.xxx | 15 | Fräsen/Drehen |

| Automatischer Werkzeuglader W-Achse | AW | 19.xxx | 16 | Fräsen/Drehen |

| Slave | - | 20.xx | - | Fräse |

| Elektrischer Schraubstock 1 | EV1 | 21.xx | - | Fräse |

| Elektrischer Schraubstock 2 | EV2 | 22.xx | - | Fräse |

Das folgende Bildschirmfoto stellt die Parametergruppe des Rasterversatzes dar. Die Gruppennummer für Rasterversatzparameter ist 140 und die Zahl, die vorangeht, ist die Achsenbezeichnung. Zum Beispiel ist Parameter 1.140, der Rasterversatzparameter für die X-Achse.

Die Achsenalarme für Maschinen mit Steuerung der nächsten Generation ähneln Parametergruppen. Sie ähneln Parametergruppen, da für alle Achsen eine Alarmgruppennummer verwendet wird. Die defekte Achse wird durch die Zahl vor dem Punkt angegeben. Die Alarmgruppennummer ist die Zahl nach dem Punkt.

Sie müssen alle Fehler, die Alarme auslösen, genauso beheben wie dieselben Fehler auf einer Maschine mit klassischer Haas-Steuerung (CHC).

Die nachstehende Tabelle vergleicht einige Alarme zur Überlast des Servoantriebs einer Maschine mit klassischer Haas-Steuerung mit dem gleichen Alarm auf einer Maschine mit Steuerung der nächsten Generation. Alle anderen Achsenalarme folgen derselben Struktur.

Hinweis: Die CHC-Alarme 109, 110, 111, 188, 271, 674 werden zusammen mit anderen Alarmen zur Überlast des Servoantriebs nicht auf einer NGC-Maschine angezeigt. Sie werden alle durch die Alarmgruppennummer 108 ersetzt und durch die Achsenbezeichnungsnummer, die dem Punkt vorausgeht, voneinander unterschieden.

| Alarme zur Überlast des CHC-Servoantriebs | Alarme zur Überlast des NGC-Servoantriebs |

| Alarm 108 – ÜBERLAST DES X-SERVOANTRIEBS | Alarm 1.108 – ÜBERLAST DES X-ACHSEN-SERVOANTRIEBS |

| Alarm 109 – ÜBERLAST DES Y-SERVOANTRIEBS | Alarm 2.108 – ÜBRLAST DES Y-ACHSEN-SERVOANTRIEBS |

| Alarm 110 – ÜBERLAST DES Z-SERVOANTRIEBS | Alarm 3.108 – ÜBERLAST DES Z-ACHSEN-SERVOANTRIEBS |

| Alarm 111 – ÜBERLAST DES A-SERVOANTRIEBS | Alarm 5.108 – ÜBERLAST DES A-ACHSEN-SERVOANTRIEBS |

| Alarm 188 – ÜBERLAST DES B-SERVOANTRIEBS | Alarm 6.108 – ÜBERLAST DES B-ACHSEN-SERVOANTRIEBS |

| Alarm 271 – ÜBERLAST DES C-SERVOANTRIEBS | Alarm 7.108 – ÜBERLAST DES C-ACHSEN-SERVOANTRIEBS |

| Alarm 674 – ÜBERLAST DES TT-SERVOANTRIEBS | Alarm 11.108 – ÜBERLAST DES TA-ACHSEN-SERVOANTRIEBS |

In diesem Verfahren erfahren Sie, wie Sie die Achsen ändern, die im Feld „Positionen“ angezeigt werden. Das Feld Positionen zeigt maximal 5 Achsen an.

Drücken Sie [POSITION].

Drücken Sie [ALTER].

Wählen Sie im Feld „Positionen“ die Achsen aus, die Sie anzeigen möchten.

Sie müssen die Markierung einer Achse aufheben, wenn mehr als die maximale Anzahl von 5 Achsen überschritten wird.

Für dieses Verfahren entfernen wir die C-Achse und fügen die T-Achse hinzu.

Navigieren Sie zur C-Achse [1].

Drücken Sie die [ENTER], um die Markierung aus dem Feld zu entfernen.

Die C-Achse wird aus dem Feld „Positionen“ entfernt.

Navigieren Sie zur T-Achse [2].

Drücken Sie die [ENTER], um das Feld zu markieren.

Die T-Achse erscheint im Feld „Positionen“ [3].

Drücken Sie [ALTER], um zu schließen.

Gilt für Maschinen, die ab Juli 2015 gebaut wurden

.png)

Hinweis: Dieser Abschnitt gilt nur für die Einstellung des Rasterversatzes für eigenständige Drehtische. Informationen zur Einstellung von Rasterversätzen für andere Achsen finden Sie im nächsten Abschnitt.

Warnung: Stellen Sie nur dann einen Rasterversatz ein, wenn ALARM 165 ACHSEN-kein Spiel SPIEL ZU KLEIN erzeugt wird, wenn Null eine Drehachse zurückgibt. Wenn Sie einen Doppelachsendreher haben, muss dies nur für die Achse erfolgen, die den Alarm erzeugt.

Wenn Sie eine Drehachse auf kein Spiel und ALARM 165 ACHSE kein Spiel, IST DAS NULL-RÜCKKEHRSPIEL ZU KLEIN. Gehen Sie zu Einstellung -> Drehtisch und markieren Sie dann die Achse, die den Alarm ausgelöst hat. Wählen Sie Versätze einstellen [1] durch Drücken von [ALTER] aus. Drücken Sie 2 [2], um Rasterversatz einstellen auszuwählen, um den Rasterversatz einzustellen.

Werkzeugwechselversatz

Hinweis: Wenn Sie ALARM 165 ACHSE NULL-RÜCKKEHRSPIEL ZU KLEIN erhalten, wenn Sie eine Achse auf Null zurückstellen, müssen Sie zuerst einen Rasterversatz einstellen, bevor ein Werkzeugwechsler-Versatz eingestellt werden kann. Siehe Schritt 1.

Der Werkzeugwechsler-Versatz legt die Position fest, an die ein Drehtisch während eines Werkzeugwechsels oder nach seiner Nullpunktrückstellung geht.

Bewegen Sie die Achse an die Stelle, an der sich der Werkzeugwechselversatz während eines Werkzeugwechsels oder nach einer kein Spiel befinden soll. Gehen Sie dann zu Einstellung -> Drehtisch und markieren Sie die Achse, für die Sie den Versatz einstellen möchten. Wählen Sie dann Versätze einstellen [1] durch Drücken von [ALTER] aus. Drücken Sie 1 [3], um TC-Versatz einstellen auszuwählen, um den Werkzeugwechselversatz einzustellen.

.png)

Wenn Raster- oder Werkzeugwechslerversätze erstellt wurden, können sie für die zukünftige Verwendung gespeichert oder auf eine andere Maschine übertragen werden.

Drücken Sie F2 [1], dann werden Sie aufgefordert, die neue Drehdatei zu benennen. Dieser Text wird in der Namensspalte des Drehtisch angezeigt.

Die Datei finden Sie im Listenprogramm -> Benutzerdaten -> Meine Drehmaschine. Neue Dateien haben den Namen ROT_[Name, den Sie der Datei gegeben haben]_[Standard-Drehdateiname].

Sie benötigen einen Haas-Steuerschlüssel.

Drücken Sie [ZERO RETURN]

Drücken Sie [ALLE].

Drücken Sie [DIAGNOSTIC].

Navigieren Sie zur Registerkarte Parameter.

Navigieren Sie zur Registerkarte Werk.

Tippen Sie GRID und drücken Sie dann F1.

Tippen Sie den Buchstaben der Achse ein, die Sie festlegen (z. B. 'X'), und drücken Sie dann F4, um den Rasterversatz für X festzulegen.

Wenn Sie andere Rasterversätze festlegen müssen, wiederholen Sie Schritt 1, geben Sie jedoch den entsprechenden Achsenbuchstaben ein.

Dadurch werden die Rasterversatz-Parameter geändert. Die Buchstaben X, Y und Z legen beispielsweise folgende Parameter fest:

Für den T-Achsen-Rasterversatz siehe Steuerung der nächsten Generation – von einem Servomotor angetrieben SMTC – Rasterversatz und Werkzeugwechsler-Versatz.

Für Drehmaschine beachten Sie die VersätzeTL-1/2 TT4 Werkzeugwechsler-Versätze NGC.

Der untenstehende Servomotor zum Inspektionsbericht des Messtasters muss heruntergeladen und ausgefüllt werden, bevor Sie Teile austauschen.

{{ } }}

{{ } }}

{{ } }}

{{ } }}

Achtung: Bei Wartung oder Reparatur von CNC-Maschinen und deren Komponenten, müssen Sie immer die grundlegenden Sicherheitsvorkehrungen beachten. Dies verringert die Gefahr von Verletzungen und mechanischer Beschädigung.

Gefahr: Vor Beginn der Arbeiten im Schaltschrank muss die Hochspannungsanzeige an 320V Power Supply / Vector Drive mindestens 5 Minuten lang ausgeschaltet sein.

Einige Wartungsverfahren können gefährlich oder lebensbedrohlich sein. Versuchen Sie NICHT, einen Vorgang auszuführen, den Sie nicht vollständig verstehen. Wenn Sie Zweifel über einen Vorgang haben, wenden Sie sich an Ihr Haas Factory Outlet (HFO) und vereinbaren Sie einen Servicebesuch.

| Symptom | Mögliche Ursache | Korrekturmaßnahme |

Alarm 1.9918, 2.9918 oder 3.9918 X-, Y- oder Z-ACHSE SERIELLER ENCODER INTERNER DATENFEHLER Alarm 1.9922, 2.9922 oder 3.9922 X-, Y- oder Z- ACHSENBEWEGUNGSKANALFEHLER ERKANNT Alarm 1.9923, 2.9923 oder 3.9923 X-, Y- oder Z-ACHSEN- SOFTWARE ERKANNT ENCODERFEHLER Alarm 1.9930, 2.9930 oder 3.9930 X-, Y- oder Z-ACHSE SERIELLER ENCODER SCHLECHTE KOMMUNIKATION Alarm 1.9959, 2.9959 oder 3.9959 X-, Y- oder Z-ACHSE SERIELLER ENCODER NICHT ANGESCHLOSSEN Alarm 1.9948, 2.9948 oder 3.9948 X-, Y- oder Z- ACHSE SEKUNDÄRER ENCODER SERIELLER FEHLER Alarm 1.9949, 2.9949 oder 3.9949 X-, Y- oder Z-ACHSEN- SOFTWARE ERKANNT SEKUNDÄRER ENCODERFEHLER Alarm 1.9950, 2.9950 oder 3.9950 X-, Y- oder Z-ACHSEN- SOFTWARE ERKANNT SEKUNDÄRER ENCODERFEHLER Alarm 1.9951, 2.9951 oder 3.9951 FEHLER BEI DER SERIELLEN KOMMUNIKATION DER X-, Y- oder Z-ACHSE Alarm 1.9960, 2.9960 oder 3.9960 KABELFEHLER DER X-, Y- oder Z-ACHSE BEIM SERIELLEN ENCODER |

Die Maschinensoftware ist veraltet. |

Alarm ist nicht mehr gültig Neuer Alarm für Encoder-Fehler in der Software aktualisiert. Aktualisierung auf die neueste Version 100.21.000.1130 oder höher; Die Alarme 9719 und 9720 zur Erkennung von Encoderfehlern auf den Mocon-Primär- und Sekundärachsen wurden hinzugefügt. |

Alarm 1.9719, 2.9719 oder 3.9719 X-, Y- oder Z-ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x1) Encoder-Datenfehler =(Alarm 9918 SERIELLER ENCODER INTERNER DATENFEHLER) |

Die Encoder-Signale werden durch Rauschen von Hochspannungskabeln beeinflusst. Defekter Encoder am Servomotor. |

Siehe Abschnitt Fehler bei der seriellen Datenkommunikation/Elektrisches Rauschen unten. Überprüfen Sie den Servomotor auf eingedrungene Kühlflüssigkeit. Bei VMC-Maschinen können neue Servomotorkabel bestellt werden, um das Eindringen von Kühlflüssigkeit zu verringern. Siehe HBC-N 03-13-25. |

Alarm 1.9719, 2.9719 oder 3.9719 X-, Y- oder Z- ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x2) Encoder Interner Achsenfehler 1 = (Alarm 9922 BEWEGUNGSKANALFEHLER ERKANNT) |

(Der Bewegungskanal hat einen internen Fehler eines Typs gemeldet, der von der Steuerung nicht erkannt wird) |

Schalten Sie die Stromversorgung der Maschine aus und wieder ein. Wenn das Problem weiterhin besteht, erstellen Sie einen Fehlerbericht (Shift F3) und senden Sie ihn per E-Mail an den Haas Service. |

Alarm 1.9719, 2.9719 oder 3.9719 X-, Y- oder Z-ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x3) Encoder Interner Achsenfehler 2 = (Alarm 9923 SOFTWARE HAT ENCODERFEHLER ERKANNT) |

(Die Software hat einen internen Fehler eines Typs gemeldet, der von der Steuerung nicht erkannt wird) |

Schalten Sie die Stromversorgung der Maschine aus und wieder ein. Wenn das Problem weiterhin besteht, erstellen Sie einen Fehlerbericht (Shift F3) und senden Sie ihn per E-Mail an den Haas Service. |

Alarm 1.9719, 2.9719 oder 3.9719 X-, Y- oder Z-ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x4) Encoder CRC-Fehler = (Alarm 9930 SERIELLER ENCODER SCHLECHTE KOMMUNIKATION) |

(Die Encoder-Signale werden durch Rauschen von Hochspannungskabeln beeinflusst.) |

(Siehe Abschnitt Fehler bei der seriellen Datenkommunikation/Elektrisches Rauschen unten.) |

Alarm 1.9719, 2.9719 oder 3.9719 X-, Y- oder Z-ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x5) Encoderkabelfehler = (Alarm 9959 SERIELLER ENCODER NICHT ANGESCHLOSSEN) |

(Die Kabel sind nicht richtig angeschlossen oder der Encoder ist defekt.) | (Überprüfen Sie die Kabel und Anschlüsse. Siehe Abschnitt Hauptprozessor/Encoder-Kabel unten.) |

Alarm 1.9720, 2.9720 oder 3.9720 X-, Y- oder Z-ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x1) Encoder-Datenfehler = (Alarm 9948 SERIELLER ENCODER INTERNER DATENFEHLER) |

Die Encoder-Signale werden durch Rauschen von Hochspannungskabeln beeinflusst. (Fehlerhafte Linearskala, Problem mit der Konfigurationsdatei; falscher Motortyp oder falscher Skalierungstyp.) |

Siehe Abschnitt Fehler bei der seriellen Datenkommunikation/Elektrisches Rauschen unten. (Skalen-Encoder auf Kühlmittel überprüfen.) |

Alarm 1.9720, 2.9720 oder 3.9720 X-, Y- oder Z- ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x2) Encoder Interner Achsenfehler 1 = (Alarm 9949 SOFTWARE HAT ENCODERFEHLER ERKANNT) |

(Der Bewegungskanal hat einen internen Fehler eines Typs gemeldet, der von der Steuerung nicht erkannt wird) | Schalten Sie die Stromversorgung der Maschine aus und wieder ein. Wenn das Problem weiterhin besteht, erstellen Sie einen Fehlerbericht (Shift F3) und senden Sie ihn per E-Mail an den Haas Service. |

Alarm 1.9720, 2.9720 oder 3.9720 X-, Y- oder Z-ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x3) Encoder Interner Achsenfehler 2 = (Alarm 9950 SOFTWARE HAT ENCODERFEHLER ERKANNT) |

(Die Software hat einen internen Fehler eines Typs gemeldet, der von der Steuerung nicht erkannt wird) |

Schalten Sie die Stromversorgung der Maschine aus und wieder ein. Wenn das Problem weiterhin besteht, erstellen Sie einen Fehlerbericht (Shift F3) und senden Sie ihn per E-Mail an den Haas Service. |

Alarm 1.9720, 2.9720 oder 3.9720 X-, Y- oder Z-ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x4) Encoder CRC-Fehler = (Alarm 9951 SERIELLER ENCODER SCHLECHTE VERBINDUNG ) |

(Die Encoder-Signale werden durch Rauschen von Hochspannungskabeln beeinflusst.) | (Siehe Abschnitt Fehler bei der seriellen Datenkommunikation/Elektrisches Rauschen unten.) |

Alarm 1.9719, 2.9719 oder 3.9719 X-, Y- oder Z-ACHSE PRIMÄRER ENCODER SERIELLER FEHLER Alarm-Untercode (0x5) Encoderkabelfehler = (Alarm 9960 SEKUNDÄRER SERIELLER ENCODERKABELFEHLER ) |

(Die Kabel sind nicht richtig angeschlossen oder der Encoder ist defekt.) | (Überprüfen Sie die Kabel und Anschlüsse. Siehe Abschnitt Hauptprozessor/Encoder-Kabel unten.) |

| Alarme 1.161, 2.161, 3.161 ANTRIEBSFEHLER DER X-, Y- oder Z- ACHSE |

Fehlerhafter Servoverstärker. | Überprüfen Sie die entsprechende Verstärkerbaugruppe. Anweisungen zur Behebung von Problemen mit dem Verstärker finden Sie unter Servoverstärker – Leitfaden zur Fehlerbehebung. |

| Alarm 1.217, 2.217, 3.217 PHASENFEHLER DER X-, Y- oder Z-ACHSE | Die Kabel sind nicht korrekt angeschlossen. | Prüfen Sie die Kabel und Anschlüsse. Siehe Abschnitt Hauptprozessor/Encoderkabel unten. |

| Der falsche Motortyp wurde installiert. | Überprüfen Sie, ob der richtige Motortyp installiert wurde. (Sigma-5 oder Sigma-7) | |

| Alarm 1.645, 2.645, 3.645 ACHSENVERSTÄRKER- ERDUNGSFEHLER DER X-, Y- oder Z-ACHSE | Defektes Netzkabel. | Überprüfen Sie die Kabel und Anschlüsse. Siehe Abschnitt Stromkabel unten. |

| Fehlerhafter Servomotor. | Überprüfen Sie den entsprechenden Servomotor. Siehe Abschnitt Servomotor unten. | |

| Alarm 1.993, 2.993, 3.993 KURZSCHLUSS DER X-, Y- oder Z-ACHSE | Defektes Netzkabel. | Überprüfen Sie die Kabel und Anschlüsse. Siehe Abschnitt Stromkabel unten. |

| Fehlerhafter Servomotor. | Überprüfen Sie den entsprechenden Servomotor. Siehe Abschnitt Servomotor unten. | |

Alarm 1.103, 2.103, 3.103 SERVOFEHLER DER X-, Y- oder Z-ACHSE ZU GROSS Alarm 1.9920, 2.9920, 3.9920 X-, Y- oder Z-POSITIONSFEHLER ZU GROSS |

Die Encoder-Signale werden durch Rauschen von Hochspannungskabeln beeinflusst. Oder defekter Encoder. | Siehe den nachfolgenden AbschnittFehler bei der seriellen Datenkommunikation/Elektrisches Rauschen Überprüfen Sie die Encoderschritte/-Umdrehung im Vergleich zur Steigung der Kugelgewindespindel und vergewissern Sie sich, dass die Encoder-Zahlen für jede Umdrehung korrekt sind. |

| Die Achsmotorbremse löst sich nicht aus, wenn Servos aktiviert sind. | Siehe Abschnitt Motorbremse unten: | |

| Die Kugelumlaufspindel der Achse ist beschädigt. | Überprüfen Sie die entsprechende Kugelumlaufspindel der Achse. Siehe Kugelumlaufspindel – Leitfaden zur Fehlerbehebung zur Fehlerbehebung der Kugelumlaufspindel . |

|

| Defektes Netzkabel. | Überprüfen Sie die Kabel und Anschlüsse. Siehe Abschnitt Stromkabel unten. | |

| Falsch ausgerichtete Kugelumlaufspindel aufgrund eines Zusammenstoßes | Stellen Sie sicher, dass die Motorkupplung der Kugelumlaufspindel ausgerichtet ist. Siehe Kugelumlaufspindel – Leitfaden zur Fehlerbehebung für weitere Informationen zur Neuausrichtung der Kupplung HINWEIS: Vergewissern Sie sich, dass das Netzkabel nicht defekt ist, bevor Sie versuchen, die Motorkupplung auszurichten. |

|

| Alarm 103 ACHSEN-SERVOFEHLER ZU GROSS, während der Nullpunktrückstellung. Die Nullpunktrückstellung der Achse erfolgt in die falsche Richtung. | Der Sensor für die Ausgangsposition wird während der Nullpunktrückstellung betätigt, wodurch die Achse in die entgegengesetzte Richtung zurückkehrt. | Überprüfen Sie den Schalter für die Ausgangsposition der Achse, um sicherzustellen, dass sich keine Metallspäne auf dem Sensor befinden. |

| Alarm 552 AUSGELÖSTER LEISTUNGSSCHALTER (auf UMC-1000) | Beschädigter Kabelkanal und Leitungen im Kabelkanal. | Entfernen Sie die Rückplatte. Überprüfen Sie die Kabelführung. Bei Beschädigung wenden Sie sich an die Haas-Serviceabteilung. |

| Die Servos der Maschine machen im Leerlauf, bei Schrittschaltung oder im Eilgang ein Brummgeräusch. | Der Achsenrasterversatz muss eingestellt werden. | Führen Sie das Verfahren zur Einstellung des Achsenrasterversatzes durch. |

| Die Kugelumlaufspindel ist nicht ausgerichtet. | Vergewissern Sie sich, dass die Kugelumlaufspindel während der Verfahrwege nicht festläuft und korrekt ausgerichtet ist. | |

| Veraltete Parameter. | Laden Sie die neuesten Konfigurationsdateien herunter. Wenden Sie sich für weitere Informationen zur Fehlerbehebung an Ihr lokales Haas Factory Outlet, falls der Achsen-Servo weiterhin brummt. | |

| Alarm 9804 240 VAC ERDUNGSFEHLER wird erzeugt, wenn ich eine Achse auf null zurückstelle. |

Es liegt ein Kurzschluss am Kabel oder am Motor vor. | Überprüfen Sie, ob ein Kurzschluss am entsprechenden Servomotor und Kabel vorliegt. Sehen Sie sich die Videos zum Servo-Netzkabel und zur Motorinspektion an. Hinweis: Wenn ein Alarm an einer ST-Maschine generiert wird, wenn die A-Achse auf Null zurückgestellt wird, muss das Kabel der LT-Achse und der Motor ebenfalls auf einen Kurzschluss überprüft werden. |

| Alarm 9804 240 VAC ERDSCHLUSS UND/ODER Alarm 993 KURZSCHLUSS UND/ODER Alarm 103 ACHSEN-SERVOFEHLER ZU GROSS |

Es kann zum Eindringen von Kühlmittel in den Servomotor der Achse kommen. | Überprüfen Sie den Motor auf das Eindringen von Kühlflüssigkeit. Bei VMC-Maschinen können neue Servomotorkabel bestellt werden, um das Eindringen von Kühlflüssigkeit zu verringern. Siehe HBC-N 03-13-25. Wird der Motor aufgrund des Eindringens von Kühlmittel ausgetauscht, müssen Sie die Abdeckung für die Servomotorhalterung der Achse bestellen, wenn Sie eine kompatible Abdeckung für die Motorhalterung haben. Sehen Sie VF/VR – X/Y Motorhalterungsabdeckung – Referenzdokument zur Überprüfung der Motorhalterungen und deren Abdeckungen. Dieses Dokument enthält ebenfalls die Teilenummern für die Bestellung. |

Sigma-5-Servomotoren und berührungslose Encoder übertragen das serielle Datensignal an die Steuerung. Wenn das serielle Datensignal fehlt oder unzulässig ist, erzeugt die Steuerung einen Fehler für die serielle Datenkommunikation. Elektrisches Rauschen kann dazu führen, dass das serielle Datensignal des Encoders unzuverlässig wird und Fehlalarme verursacht. Befolgen Sie den nachstehenden Leitfaden zur Fehlerbehebung, um das Rauschen im System zu beseitigen.

Für einen 40HP Vektor mit 6 Drahtleitungen [1] verwenden Sie Ferrit P/N 64-1254.

Bei einem 40HP Vektor mit 3 Drahtleitungen [2] verwenden Sie den Ferritfilter P/N 64-1252.

Bei einem 20HP Vektorantrieb mit 6 oder 3 Drahtleitungen [3, 4] verwenden Sie den Ferritfilter P/N 64-1252.

Korrekturmaßnahme

Untersuchen Sie den Stecker [1] auf der Maincon. Achten Sie darauf, dass er nicht beschädigt ist.

Überprüfen Sie das Kabel. Achten Sie auf Anzeichen von Beschädigungen oder Steifigkeit. Der Stecker [4] verfügt über zwei Umhausungen [2, 3] für die Kabelstifte.

Wenn die Stifte in den Motor geschoben wurden, müssen Sie den Motor und das Kabel zusammen austauschen.

Stellen Sie sicher, dass das Kabel an beiden Enden fest angeschlossen ist. Schließen Sie beide Anschlüsse neu an. Stellen Sie sicher, dass das Kabel am richtigen Stecker am Maincon oder MOCON PCB installiert ist.

Überprüfen Sie den Stecker am Motor und achten Sie auf lose Verbindungen zwischen Motor und Kabel oder zwischen Kabelanschlussklemmen und Verstärker. Überprüfen Sie, ob der Stecker verunreinigt ist.

Bei VMC-Maschinen können neue Servomotorkabel bestellt werden, um das Eindringen von Kühlflüssigkeit zu verringern. Siehe HBC-N 03-13-25.

HINWEIS: Ziehen Sie vorsichtig an den Kabeln, wenn Sie auf lose Verbindungen auf der Verstärkerseite prüfen. Das Ziehen an den Kabeln mit übermäßiger Kraft kann diese beschädigen.

Achten Sie auf Anzeichen von Beschädigungen oder Steifigkeit am Kabel. Trennen Sie das Stromkabel vom Verstärker und Motor. Messen Sie den Widerstand von Bein zu Bein (rote, weiße, schwarze Drähte) und von Bein zu Masse (grüner/gelber Draht). Stellen Sie sicher, dass die Messungen eine offene Verbindung ergeben. Siehe die Werte aus der nachstehenden Tabelle.

HINWEIS: Wenn die Maschine intermittierende Kurzschlussalarme erfährt, bewegen Sie die Achse an die Stelle, an der das Kabel vor der Durchführung dieses Tests am meisten verbogen wäre. Dies kann die Wahrscheinlichkeit verbessern, einen intermittierenden Kurzschluss zu finden.

| Referenztabelle für Servo-Stromkabel | |||

| Funktion | Farbe | Motorende | Verstärkerende |

| Phase A | Rot | A: | Spaten |

| Phase B | Weiß | B | Spaten |

| Phase C | Schwarz | C | Spaten |

| Chassis-Erdung | Grün/Gelb | D | Ring |

| Geflecht | Geflecht | Nicht verbunden | |

Führen Sie einen Durchgangstest zwischen dem Erdungskabel und der geflochtenen Abschirmung durch. Wenn der Durchgangstest fehlschlägt, ist die Kabelabschirmung beschädigt.

HINWEIS: Wenn die Maschine intermittierende Kurzschlussalarme hat, bewegen Sie die Achse an die Stelle, an der das Kabel vor der Durchführung dieses Tests am meisten verbogen wäre. Dies kann die Wahrscheinlichkeit verbessern, einen intermittierenden Kurzschluss zu finden.

Überprüfen Sie jedes Glied an einem Ende des Kabels zum entsprechenden Glied am anderen Ende des Kabels auf Kontinuität. Die Verkabelungsreferenz finden Sie in der obigen Tabelle. Wenn eine offene Verbindung besteht, liegt ein Problem mit dem Kabel vor.

HINWEIS: Wenn die Maschine intermittierende Kurzschlussalarme hat, bewegen Sie die Achse an die Stelle, an der das Kabel vor der Durchführung dieses Tests am meisten verbogen wäre. Dies kann die Wahrscheinlichkeit verbessern, einen intermittierenden Kurzschluss zu finden.

Verwenden Sie die folgende Tabelle zur Fehlerbehebung, um festzustellen, ob der Motor, die Ampere oder das Kabel defekt ist.

Wenn Alarm 993 KURZSCHLUSS auftritt, trennen Sie das Stromkabel der Achse vom Motor. Drücken Sie [RESET] und bewegen Sie die Achse.

Wenn Alarm 103 ACHSEN-SERVOFEHLER ZU GROSS auftritt, ist der Motor defekt. Wenn ein anderer Alarm 993 KURZSCHLUSS auftritt, ist das Kabel oder der Verstärker defekt.

Um festzustellen, ob das Kabel oder der Verstärker defekt ist, trennen Sie das Achsenstromkabel vom Motor und Verstärker. Drücken Sie [RESET] und bewegen Sie die Achse.

Wenn Alarm 993 KURZSCHLUSS generiert wird, ist der Verstärker defekt. Wenn der Alarm 103 ACHSEN-SERVOFEHLER ZU GROSS erzeugt, ist das Kabel defekt.

Korrekturmaßnahme

Trennen und überprüfen Sie das Stromkabel am Motor. Vergewissern Sie sich, dass die Motoranschlüsse nicht verunreinigt sind, Kühlmittel kann zu Antriebsfehleralarmen führen und den Verstärker beschädigen. Stellen Sie sicher, dass das Kabel ebenfalls mit dem entsprechenden Verstärker verbunden ist.

Bei VMC-Maschinen können neue Servomotorkabel bestellt werden, um das Eindringen von Kühlflüssigkeit zu verringern. Siehe HBC-N 03-13-25.

Messen Sie den Widerstand der Stifte mit den Bezeichnungen A, B und C am Motoranschluss bis zum Gehäuseboden.

Führen Sie einen Durchgangstest vom Erdungsstift und der Chassis-Erdung aus durch. Das Multimeter sollte für den Durchgang piepen oder weniger als 1 Ohm Widerstand anzeigen, andernfalls liegt ein Kurzschluss im Motor vor. Messen Sie den Widerstand zwischen den Stiften mit den Bezeichnungen A, B und C, siehe Tabelle unten für die Widerstandswerte.

HINWEIS: Der nominale Wicklungswiderstand wurde der Tabelle für die 4-Leiter-Testmethode hinzugefügt. Verwenden Sie bei Verwendung eines Multimeters die typische Widerstandswertspalte für die erwarteten Werte.

DC-1 30 Taper – Werkzeugtrommel mit Motor ohne Bremse

Wichtig: Bei Maschinen, die vor dem 01.03.2025 gebaut wurden, ist der Motor ohne Bremse.

Der Werkzeugtrommelmotor DC-1 ist ein Sigma7-Motor der Größe 04. Die Pinbelegung für die Phasen sieht anders aus als bei anderen Motoren mit Achsen.

Diese Abbildung zeigt die Pins am Motorstecker:

HINWEIS: Der Erdungspin [1] sollte länger sein als die anderen Pins, wie in der Abbildung dargestellt.

HINWEIS: Der nominale Wicklungswiderstand wurde der Tabelle für die 4-Leiter-Testmethode hinzugefügt. Verwenden Sie bei Verwendung eines Multimeters die typische Widerstandswertspalte für die erwarteten Werte.

Motortyp |

HAAS PN |

MPN |

Motorgröße |

Nennwicklungswiderstand (Ohm) |

Typischer gemessener Wicklungswiderstand (Ohm) des DMM |

Sigma 5 |

62-10011/ 62-10010 |

SGMGV-09ADA-HA11/SGMGV-09ADA-HA21 |

9 |

0,894 |

0,9 |

62-10013/ 62-10012 |

SGMGV-13ADA-HA11/SGMGV-13ADA-HA21 |

13 |

0,554 |

0,6 |

|

62-10015/ 62-10014 |

SGMGV-20ADA-HA11/SGMGV-20ADA-HA21 |

20 |

0,291 |

0,4 |

|

62-0101/ 62-10027 |

SGMSV-30ADV-YA11/SGMSV-30ADA2E |

30 |

0,179 |

0,3 |

|

Sigma 7 |

62-0127B |

SGM7A-02AFK-HA21 |

2 |

6.5 |

6,6 |

| 62-4445 | SGM7A-04A7D61 | 4 | 4.3 | 4.2 | |

62-0117/ 62-0124 |

SGM7G-09AFA-HA11/SGM7G-09AFA-HA21 | 9 | 0,882 | 1,0 | |

62-0119/ 62-0118 |

SGM7G-13AFA-HA11/SGM7G-13AFA-HA21 |

13 |

0,557 |

0,6 |

|

62-0120/ 62-0123 |

SGM7G-20AFA-HA11/SGM7G-20AFA-HA21 |

20 |

0,286 |

0,4 |

|

62-0122/ 62-0121 |

SGM7G-30AFB-HA11/SGM7G-30AFB-HA21 |

30 |

0,177 |

0,2 |

|

Mitsubishi J5 |

62-0138/ 62-0141 |

HK-ST102WK-S101212/HK-ST102WBK-S101212 |

9 |

1,254 |

1,4 |

62-0137/ 62-0140 |

HK-ST172WK-S101212/HK-ST172WBK-S101212 |

13 |

0,807 |

0,9 |

|

62-0142/ 62-0139 |

HK-ST202AWK-S101212/HK-ST202AWBK-S101212 |

20 |

0,558 |

0,7 |

|

Mitsubishi J3 |

62-0087/ 62-0088 |

HF-SP81MK-S12/HF-SP81MBK-S12 |

9 |

1,149 |

1,4 |

62-0089/ 62-0095 |

HF-SP131MK-S12/HF-SP131MBK-S12 |

13 |

0,692 |

0,8 |

|

62-0096/ 62-0097 |

HF-SP181MK-S12/HF-SP181MBK-S12 |

20 |

0,456 |

0,5 |

|

Delta |

62-0108/ 62-0109 |

ECMC-FW1308RS/ECMC-FW1308SS |

9 |

0,737 |

0,8 |

Korrekturmaßnahme

Schließen Sie die Verbindung für die Stecker P3, P4, oder P5 auf der E/A-Platine neu an.

Messen Sie die Spannung über die roten und schwarzen Kabel.

Drücken Sie [EMERGENCY STOP]. Es sollte keine Spannung geben.

Drücken Sie [RESET], um die Alarme zu löschen. Die Spannung sollte zwischen 20-30 VDC liegen.

Überprüfen Sie den Anschluss an der Motorbremse [2] und den Leistungssteckern [3] auf Verschmutzung. Setzen Sie die Verbindungen wieder ein.

Wenn keine Spannung anliegt, siehe:

Recently Viewed Items

You Have No Recently Viewed Items Yet

美元价格不包括关税、报关费用、保险费、增值税及运费。

USD prices DO NOT include customs duty, customs fees, insurance, VAT, or freight.

人民币价格包含关税、报关费用、货运保险和增值税, 但不包括运费。

CNY prices include customs duty, customs fees, insurance, and VAT. DOES NOT include freight.

Dieser Preis enthält Versandkosten, Export- und Importzölle, Versicherungsgebühren und sämtliche weiteren Kosten, die beim Versand an einen mit Ihnen als Käufer vereinbarten Auslieferungsort in Frankreich anfallen. Es können keine weiteren obligatorischen Kosten zur Lieferung eines Haas CNC-Produkts hinzugefügt werden.

BLEIBEN SIE AUF DEM NEUESTEN STAND MIT TECHNOLOGIE UND GEHEIMTIPPS VON HAAS!

HAAS TOOLING AKZEPTIERT FOLGENDES:

This site is protected by reCAPTCHA and the Google Privacy Policy und Terms of Service apply.

2800 Sturgis Rd., Oxnard, CA 93030 / Toll Free: 800-331-6746

Phone: 805-278-1800 / Fax: 805-278-2255