{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

Fresadoras verticales

Fresadoras verticales

Soluciones multieje

Soluciones multieje

Tornos

Tornos

Fresadoras horizontales

Fresadoras horizontales

Cuartos ejes y divisores

Cuartos ejes y divisores

Sistemas de automatización

Sistemas de automatización

Máquinas de sobremesa

Máquinas de sobremesa

Equipo de taller

Equipo de taller

En su Haas Factory Outlet (HFO) pueden resolver sus dudas y orientarle sobre las mejores opciones.

CONTACT YOUR DISTRIBUTOR > Husillos

Husillos

Cambiadores de herramientas

Cambiadores de herramientas

4.º | 5.º eje

4.º | 5.º eje

Torretas y herramientas vivas

Torretas y herramientas vivas

Palpado

Palpado

Manejo del soluble refrigerante y virutas

Manejo del soluble refrigerante y virutas

El Control Haas

El Control Haas

Opciones para productos

Opciones para productos

Herramientas y sujeción

Herramientas y sujeción

Portapiezas

Portapiezas

Soluciones de 5 ejes

Soluciones de 5 ejes

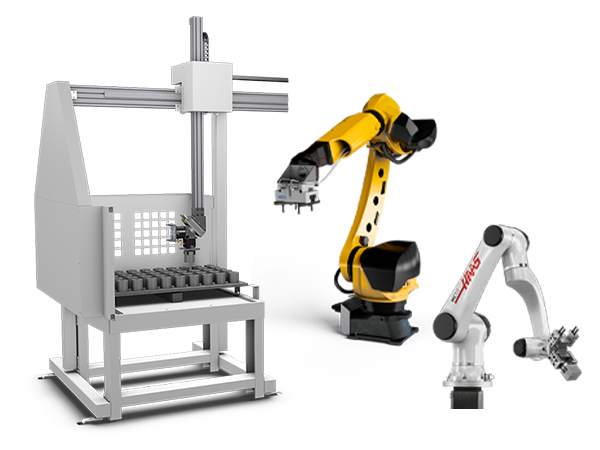

Automatización

Automatización

En su Haas Factory Outlet (HFO) pueden resolver sus dudas y orientarle sobre las mejores opciones.

CONTACT YOUR DISTRIBUTOR >Your document is ready for download, please click below to download your document.

Download DocumentError processing this document, please try again or Contact Us.

Please wait while your document is being loaded.

Your document is ready for download, please click below to download your document.

Download DocumentError processing this document, please try again or Contact Us.

Please wait while your document is being loaded.

Los parámetros de eje en máquinas con el control de próxima generación se designan en grupos. El número que precede al punto designa el eje. El número que sigue al punto es el número del grupo de parámetros. En la tabla siguiente se muestran las asignaciones de ejes para los ejes de una fresadora o un torno.

| Movimiento de eje | Etiqueta del eje de NGC | Grupo de parámetros de eje | Conector físico de entrada/salida | Fresadora o torno específico |

| X | X | 1.xxx | 1 | Fresadora/torno |

| X(2) GM | X(Esclavo) | 1.xxx | 8 | Fresadora |

| Y | Y | 2.xxx | 2 | Fresadora/torno |

| Z | Z | 3.xxx | 3 | Fresadora/torno |

| Husillo principal | S | 4.xxx | 6 | Fresadora/torno |

| Husillo secundario | SS | 12.xxx | 14 | Torno |

| A | A | 5.xxx | 4 | Fresadora |

| Torreta de herramientas | TT | 9.xxx | 7 | Torno |

| B | B | 6.xxx | 5 | Fresadora |

| Contrapunto hidráulico | B | 6.xxx | 9 | Torno |

| Servo contrapunto | B | 6.xxx | 5 | Torno |

| C | C | 7.xxx | 5 | Fresadora |

| Carrusel de herramientas | V | 9.xxx | 14 | Fresadora |

| Brazo de cambiador de herramientas por servo motor | TA | 11.xxx | 7 | Fresadora |

| Herramienta motorizada | LT | 10.xxx | 11 | Torno |

| Alimentador de barras | BF | 13.xxx | 10 | Torno |

| Cambiador de paletas con servo motor | PC | 14.xxx | - | Fresadora |

| Girar el Pallet Pool | PR | 15.xxx | 15 | Fresadora |

| Diapositiva del Pallet Pool | PS | 16.xxx | 16 | Fresadora |

| Cargador automático de piezas compacto / Cargador automático de piezas Eje "U" | AU | 17.xxx | 13 | Fresadora/torno |

| Cargador automático de piezas compacto / Cargador automático de piezas Eje "V" | AV | 18.xxx | 15 | Fresadora/torno |

| Cargador automático de piezas, eje "W" | AW | 19.xxx | 16 | Fresadora/torno |

| Esclavo | - | 20.xx | - | Fresadora |

| Torno de banco eléctrico 1 | EV1 | 21.xx | - | Fresadora |

| Torno de banco eléctrico 2 | EV2 | 22.xx | - | Fresadora |

La siguiente captura de pantalla muestra el grupo de parámetros de desplazamiento de cuadrícula. El número de grupo para los parámetros de correctores de rejilla es 140 y el número que lo precede es la designación del eje. Por ejemplo, Parámetro 1.140, es el parámetro de desplazamiento de rejilla para el eje X.

Las alarmas de eje para máquinas con el control de próxima generación son similares a los grupos de parámetros. Son similares a los grupos de parámetros en que se utiliza un número de grupo de alarmas para todos los ejes. Se designa al eje fallido mediante el número antes del punto. El número de grupo de alarmas es el número después del punto.

Debe solucionar problemas de todas las alarmas del eje como lo haría con la misma alarma en una máquina con el Control Haas clásico (CHC).

En la siguiente tabla se comparan algunas alarmas de sobrecarga del servo motor en una máquina con Control Haas clásico con la misma alarma en una máquina de control de próxima generación. Todas las otras alarmas de eje siguen la misma estructura.

Nota: las alarmas CHC 109, 110, 111, 188, 271, 674, junto con otras alarmas de sobrecarga de servo motor, no aparecerán en una máquina NGC. Todos ellos se sustituyen por el grupo de alarma número 108 y se diferencian por el número de designación del eje que precede al punto.

| Alarmas de sobrecarga de servo motor CHC | Alarmas de sobrecarga de servomotor NGC |

| Alarma 108 - SOBRECARGA DE SERVO MOTOR X | Alarma 1.108 - SOBRECARGA DE SERVO MOTOR DE EJE X |

| Alarma 109 - SOBRECARGA DE SERVO MOTOR DE EJE Y | Alarma 2.108 - SOBRECARGA DE SERVO MOTOR DE EJE Y |

| Alarma 110 - SOBRECARGA DE SERVO MOTOR Z | Alarma 3.108 - SOBRECARGA DE SERVO MOTOR DE EJE Z |

| Alarma 111 - SOBRECARGA DE SERVO MOTOR A | Alarma 5.108 - SOBRECARGA DE SERVO MOTOR DE EJE A |

| Alarma 188 - SOBRECARGA DE SERVO MOTOR B | Alarma 6.108 - SOBRECARGA DE SERVO MOTOR DE EJE B |

| Alarma 271 - SOBRECARGA DE SERVO MOTOR C | Alarma 7.108 - SOBRECARGA DE SERVO MOTOR DE EJE C |

| Alarma 674 - SOBRECARGA DE SERVO MOTOR TT | Alarma 11.108 - SOBRECARGA DE SERVO MOTOR DE EJE TA |

Este procedimiento le indica cómo cambiar los ejes que se muestran en el cuadro Posiciones . La caja de posicionamiento muestra un máximo de 5 ejes.

Presione [POSITION].

Presione [ALTER].

Seleccione los ejes que desea ver en el cuadro Posiciones .

Debe anular la selección de un eje si hay más del máximo de 5 ejes.

Para este procedimiento vamos a quitar el eje C y añadir el eje T.

Navegue hasta el eje C [1].

Presione [ENTER] para quitar la marca de la casilla.

El eje C se aleja del cuadro Posiciones .

Desplácese hasta el eje T [2].

Pulse [ENTER] para marcar la casilla.

El eje T aparece en el cuadro Posiciones [3].

Presione [ALTER] para cerrar.

Se aplica a máquinas fabricadas a partir de julio de 2015

.png)

Nota: Esta sección solo se aplica al ajuste del corrector de rejilla para unidades rotativas independientes. Para ajustar los correctores de rejilla para otros ejes, consulte la siguiente sección.

Advertencia: Establezca un corrector de rejilla solo si se genera la ALARMA 165 EL MARGEN DE RETORNO A CERO DEL EJE ES DEMASIADO PEQUEÑO cuando se devuelve a eje rotativo a cero. Si tiene una unidad rotativa de doble eje, esto solo debe hacerse para el eje que genera la alarma.

Si devuelve a cero un eje rotativo y se genera la ALARMA 165 EL MARGEN DE RETORNO A CERO DEL EJE ES DEMASIADO PEQUEÑO. Vaya a Configuración -> Unidad rotativa y luego resalte el eje que generó la alarma. Seleccione Establecer correctores [1] presionando [ALTER]. Presione 2 [2] para seleccionar Establecer corrector de rejilla para establecer el corrector de rejilla.

Corrector de cambiador de herramientas

Nota: Si se genera la ALARMA 165 EL MARGEN DE RETORNO A CERO DEL EJE ES DEMASIADO PEQUEÑO cuando devuelve a cero un eje, primero debe establecer un corrector de rejilla antes de que pueda establecer un corrector de cambiador de herramientas. Consulte el paso 1.

El corrector del cambiador de herramientas establece la ubicación a la que irá un cuarto eje durante un cambio de herramienta o después de que vuelva a cero.

Mueva el eje a la ubicación que desea para el corrector del cambiador de herramientas durante un cambio de herramienta o después de un retorno a cero. A continuación, vaya a Configuración -> Unidad rotativa y resalte el eje para el que desea establecer el corrector. A continuación, seleccione Establecer correctores [1] presionando [ALTER]. Presione 1 [3] para seleccionar Establecer corrector de cambiador de herramientas para establecer el corrector de cambio de herramienta.

.png)

Si se han realizado correctores de rejilla o cambiador de herramientas, pueden guardarse para su uso futuro o transferirse a otra máquina.

Presione F2 [1] y luego se le pedirá que asigne un nombre al nuevo archivo de unidad rotativa. Este texto aparecerá en la columna de nombre de la mesa rotativa.

El archivo se puede encontrar en el programa de lista -> Datos de usuario -> Mi unidad rotativa. Los archivos nuevos tendrán el nombre ROT_[nombre que le asignó al archivo]_[nombre de archivo predeterminado de la unidad rotativa].

Necesitará una llave de control de Haas.

Presione [ZERO RETURN].

Presione [ALL].

Presione [DIAGNOSTIC].

Vaya a la pestaña Parámetros.

Vaya a la pestaña Fábrica.

Escriba GRID y luego pulse F1.

Escriba la letra del eje que está configurando (por ejemplo, “X”) y luego presione F4 para establecer el corrector de rejilla para X.

Si necesita establecer otros desfases de rejilla, repita el paso 1 pero introduzca la letra de eje correspondiente.

Esto cambia los parámetros del corrector de rejilla. Por ejemplo, las letras X, Y y Z establecen estos parámetros:

Para el corrector de rejilla del eje T, consulte Control de nueva generación - SMTC accionado por servomotor - Corrector de rejilla y corrector del cambiador de herramientas.

Para los correctores del eje TT del torno, consulte TL-1/2 TT4 Correctores del cambiador de herramientas NGC

Descargue y complete la lista de verificación del informe de inspección del servomotor que aparece a continuación antes de reemplazar cualquier pieza.

{{ } }}

{{ } }}

{{ } }}

{{ } }}

Precaución: cuando realice mantenimiento o reparación en las máquinas CNC y sus componentes, siempre debe seguir las precauciones de seguridad básicas. Esto disminuye el riesgo de lesiones y daños mecánicos.

Peligro: antes de comenzar cualquier trabajo dentro del gabinete de control, la luz indicadora de alto voltaje en el 320V Power Supply / Vector Drive debe haber estado apagado durante al menos 5 minutos.

Algunos procedimientos de servicio pueden ser peligrosos o potencialmente mortales. NO intente un procedimiento que no entienda perfectamente. Si tiene alguna duda sobre cómo hacer un procedimiento, póngase en contacto con su Haas Factory Outlet (HFO) y programe una visita de mantenimiento.

| Síntoma | Causa probable | Acción correctiva |

Alarma 1.9918, 2.9918 o 3.9918 ERROR DE DATOS INTERNOS DEL TRANSDUCTOR SERIE DEL EJE X, Y o Z Alarma 1.9922, 2.9922 o 3.9922 FALLA DE CANAL DE MOVIMIENTO DEL EJE X, Y o Z DETECTADA Alarma 1.9923, 2.9923 o 3.9923 ERROR DE TRANSDUCTOR DETECTADO POR EL SOFTWARE EN EL EJE X, Y o Z Alarma 1.9930, 2.9930 o 3.9930 COMUNICACIÓN DEFICIENTE DEL TRANSDUCTOR SERIE DEL EJE X, Y o Z Alarma 1.9959, 2.9959 o 3.9959 DESCONEXIÓN DEL TRANSDUCTOR SERIE DEL EJE X, Y o Z Alarma 1.9948, 2.9948 o 3.9948 FALLA DEL TRANSDUCTOR SERIE SECUNDARIO DEL EJE X, Y o Z Alarma 1.9949, 2.9949 o 3.9949 ERROR DE TRANSDUCTOR SECUNDARIO DETECTADO POR EL SOFTWARE EN EL EJE X, Y o Z Alarma 1.9950, 2.9950 o 3.9950 ERROR DE TRANSDUCTOR SECUNDARIO DETECTADO POR EL SOFTWARE EN EL EJE X, Y o Z Alarma 1.9951, 2.9951 o 3.9951 FALLA DE COMUNICACIÓN DEL TRANSDUCTOR SERIE DEL EJE X, Y o Z Alarma 1.9960, 2.9960 o 3.9960 FALLA DEL CABLE DEL TRANSDUCTOR SERIE SECUNDARIO DEL EJE X, Y o Z |

El software de la máquina está desactualizado. |

La alarma es obsoleta Nueva alarma para fallos del codificador actualizada en el software. Actualización a la última versión 100.21.000.1130 o superior; Se agregaron las alarmas 9719 y 9720 para la detección de fallos del codificador en los ejes primario y secundario de Mocon. |

Alarma 1.9719, 2.9719 o 3.9719 FALLA DEL TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x1) Falla de datos del transductor = (Alarma 9918 ERROR DE DATOS INTERNOS DEL TRANSDUCTOR SERIE) |

Las señales del codificador se ven afectadas por el ruido de los cables de alta potencia. Codificador de servomotor defectuoso. |

Consulte la sección Fallas de comunicación de datos en serie/ruido eléctrico a continuación. Compruebe si hay intrusión de refrigerante en el servo motor. Para las máquinas VMC, se pueden pedir nuevos cables de servo motor para mitigar la intrusión de refrigerante. Consulte HBC-N 03-13-25. |

Alarma 1.9719, 2.9719 o 3.9719 FALLA DEL TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x2) Falla 1 del eje interno del transductor = (Alarma 9922 FALLA DE CANAL DE MOVIMIENTO DETECTADA) |

(El canal de movimiento ha informado de una falla interna de un tipo que el control no reconoce) |

Ciclo de alimentación a la máquina. Si el problema persiste, tome el informe de error (Mayús F3) y envíelo por correo electrónico a Haas Service |

Alarma 1.9719, 2.9719 o 3.9719 FALLA TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x3) Falla 2 del eje interno del transductor = (Alarma 9923 FALLA DE CANAL DE MOVIMIENTO DETECTADA) |

(El software ha informado una falla interna de un tipo que el control no reconoce). |

Ciclo de alimentación a la máquina. Si el problema persiste, tome el informe de error (Mayús F3) y envíelo por correo electrónico a Haas Service |

Alarma 1.9719, 2.9719 o 3.9719 FALLA TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x4) Falla de CRC del transductor = (Alarma 9930 COMUNICACIÓN DEFICIENTE DEL TRANSDUCTOR SERIE) |

(Las señales del transductor se ven afectadas por el ruido de los cables de alta potencia). |

(Consulte la sección Fallas de comunicación de datos en serie/ruido eléctrico a continuación. |

Alarma 1.9719, 2.9719 o 3.9719 FALLA TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x5) Falla del cable del transductor = (Alarma 9959 DESCONEXIÓN DEL TRANSDUCTOR SERIE) |

(Los cables no están conectados correctamente o el transductor está averiado). | (Inspeccione los cables y conectores. Consulte la sección Cable principal del procesador/transductor a continuación). |

Alarma 1.9720, 2.9720 o 3.9720 FALLA DEL TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x1) Falla de datos del transductor = (Alarma 9948 ERROR DE DATOS INTERNOS DEL TRANSDUCTOR SERIE) |

Las señales la escala se ven afectadas por el ruido de los cables de alta tensión. (Escala lineal defectuosa, problema con el archivo de configuración; tipo de motor incorrecto o tipo de escala incorrecto). |

Consulte la sección Fallas de comunicación de datos en serie/ruido eléctrico a continuación. (Compruebe si el transductor de escala está contaminado por refrigerante). |

Alarma 1.9720, 2.9720 o 3.9720 FALLA DEL TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x2) Falla 1 del eje interno del transductor = (Alarma 9949 FALLA DEL TRANSDUCTOR SECUNDARIO DETECTADA POR SOFTWARE) |

(El canal de movimiento ha informado de una falla interna de un tipo que el control no reconoce) | Ciclo de alimentación a la máquina. Si el problema persiste, tome el informe de error (Mayús F3) y envíelo por correo electrónico a Haas Service |

Alarma 1.9720, 2.9720 o 3.9720 FALLA DEL TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x3) Falla 2 del eje interno del transductor = (Alarma 9950 FALLA DEL TRANSDUCTOR SECUNDARIO DETECTADA POR SOFTWARE) |

(El software ha informado una falla interna de un tipo que el control no reconoce). |

Ciclo de alimentación a la máquina. Si el problema persiste, tome el informe de error (Mayús F3) y envíelo por correo electrónico a Haas Service |

Alarma 1.9720, 2.9720 o 3.9720 FALLA DEL TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x4) Falla de CRC del transductor = (Alarma 9951 FALLA DE COMUNICACIÓN EN SERIE DEL TRANSDUCTOR SECUNDARIO ) |

(Las señales la escala lineal se ven afectadas por el ruido de los cables de alta potencia). | (Consulte la sección Fallas de comunicación de datos en serie/ruido eléctrico a continuación. |

Alarma 1.9719, 2.9719 o 3.9719 FALLA TRANSDUCTOR SERIE PRINCIPAL DEL EJE X, Y o Z Subcódigo de alarma (0x5) Falla del cable del transductor = (Alarma 9960 FALLA DEL CABLE DEL TRANSDUCTOR SERIE ) |

(Los cables no están conectados correctamente o la escala lineal está averiada). | (Inspeccione los cables y conectores. Consulte la sección Cable principal del procesador/transductor a continuación). |

| Alarmas 1.161, 2.161, 3.161 FALLO DEL ACCIONAMIENTO DEL EJE X, Y o Z |

Servoamplificador defectuoso. | Compruebe el conjunto de amplificador correspondiente. Consulte Servoamplificador - Guía de resolución de problemas para resolver los problemas del amplificador. |

| Alarma 1.217, 2.217, 3.217 ERROR DE FASE DEL EJE X, Y o Z | Los cables no están conectados correctamente | Inspeccione los cables y conectores. Consulte la sección Cable del procesador principal/transductor a continuación. |

| Se ha instalado el tipo de motor incorrecto. | Compruebe que se haya instalado el tipo de motor correcto. (Sigma-5 o Sigma-7) | |

| Alarma 1.645, 2.645, 3.645 FALLO DE TIERRA DEL AMPLIFICADOR DEL EJE X, Y o Z | Cable de alimentación defectuoso. | (Inspeccione los cables y conectores. Consulte la sección Cable de alimentación a continuación). |

| Servomotor defectuoso. | Compruebe el servomotor correspondiente. Consulte la sección Servomotor a continuación. | |

| Alarma 1.993, 2.993, 3.993 CORTOCIRCUITO DEL EJE X, Y o Z | Cable de alimentación defectuoso. | (Inspeccione los cables y conectores. Consulte la sección Cable de alimentación a continuación). |

| Servomotor defectuoso. | Compruebe el servomotor correspondiente. Consulte la sección Servomotor a continuación. | |

Alarma 1.103, 2.103, 3.103 ERROR DE SERVO DEL EJE X, Y o Z DEMASIADO GRANDE Alarma 1.9920, 2.9920, 3.9920 ERROR DE POSICIÓN X, Y o Z DEMASIADO GRANDE |

Las señales del codificador se ven afectadas por el ruido de los cables de alta potencia. O codificador defectuoso. | Consulte Fallas de comunicación serie de datos/ruido eléctrico a continuación. Compare los pasos/revoluciones del transductor con el paso del tornillo de bola y compruebe que los recuentos del transductor sean exactos para cada rotación. |

| El freno del motor del eje, no se desengancha cuando los servos están activados. | Consulte la sección Freno del motor a continuación: | |

| El husillo de bolas del eje está dañado. | Revise el tornillo de bolas del eje correspondiente. Consulte Tornillo de bolas - Guía de resolución de problemas para resolver problemas del tornillo de bolas. |

|

| Cable de alimentación defectuoso. | (Inspeccione los cables y conectores. Consulte la sección Cable de alimentación a continuación). | |

| Acoplamiento del tornillo de bolas desalineado debido a un choque | Verifique que el acoplamiento del motor del tornillo de bolas esté alineado; consulte Tornillo de bolas - Guía de resolución de problemas para obtener más información sobre cómo volver a alinear el acoplador NOTA: Verifique que el cable de alimentación no esté defectuoso antes de intentar alinear el acoplamiento del motor. |

|

| Alarma 103 ERROR DE SERVO DE EJE DEMASIADO GRANDE, durante el proceso de retorno a cero. El eje cero vuelve en la dirección incorrecta. | El sensor doméstico se está haciendo durante el proceso de retorno cero haciendo que el eje regrese a cero en la dirección opuesta. | Compruebe el interruptor de inicio del eje para asegurarse de que no hay virutas de metal en la parte superior del sensor. |

| Alarma 552 DISYUNTOR ACTIVADO (en UMC-1000) | Conducto de cables y cables dentro del conducto dañados. | Retire el panel trasero. Inspeccione el conducto de cables. Si está dañado, póngase en contacto con el Departamento de Servicio de Haas para obtener asistencia. |

| Los servos de la máquina hacen un zumbido mientras están en reposo, avance lento o rápido. | Es necesario ajustar el corrector de la rejilla del eje. | Realice el procedimiento de ajuste Corrector de rejilla del eje. |

| El husillo de bolas no está alineado. | Verifique que el husillo de bolas no se atasque durante el desplazamiento y que esté correctamente alineado. | |

| Parámetros desactualizados. | Descargue los archivos de configuración más recientes. Si el servo del eje continúa zumbando, póngase en contacto con su HFO local para obtener más información sobre la resolución de problemas. | |

| Alarma 9804 FALLA DE CONEXIÓN A TIERRA DE 240 V CA se genera cuando regreso a cero un eje. |

Hay un cortocircuito en el cable o motor. | Compruebe si hay un cortocircuito en el servomotor y el cable correspondientes. Vea los videos de Inspección del motor y cable de alimentación del servomotor. Nota: Si se genera una alarma en una máquina ST cuando el eje A es cero, el cable del eje LT y el motor también deben verificarse para detectar una condición de cortocircuito. |

| Alarma 9804 FALLO DE TIERRA DE 240 VCA Y/O Alarma 993 CORTOCIRCUITO Y/O Alarma 103 ERROR DE SERVO DE EJE DEMASIADO GRANDE |

Puede haber intrusión de refrigerante en el servo motor del eje. | Inspeccione el motor en busca de intrusión de refrigerante. Para las máquinas VMC, se pueden pedir nuevos cables de servo motor para mitigar la intrusión de refrigerante. ConsulteHBC-N 03-13-25. Si el motor se reemplaza debido a una intrusión de refrigerante, asegúrese de pedir la cubierta de montaje del servomotor del eje para montajes de motor que tienen una cubierta de de motor compatible. Consulte el documento VF/VR - Cubierta de montaje del motor X/Y - Documento de referencia para verificar los montajes del motor y sus cubiertas. Este documento también tendrá los números de pieza para realizar pedidos. |

Los servomotores Sigma-5, los codificadores sin contacto, emiten señal de datos serie al control. Si falta la señal de datos serie o se vuelve poco fiable, el control generará un error de comunicación de datos serie. El ruido eléctrico puede hacer que la señal de datos serie del codificador se vuelva poco fiable y cause falsas alarmas. Siga la guía de solución de problemas a continuación para ayudar a eliminar el ruido en el sistema.

Para un vector de 40HP con 6 cables [1], utilice ferrita núm. cat. 64-1254.

Para un vector de 40HP con 3 cables [2], utilice ferrita núm. cat. 64-1252.

Para un vector de 20HP con 6 o 3 cables [3, 4], utilice ferrita núm. cat. 64-1252.

Acción Correctiva:

Examine el conector [1] en la Maincon. Asegúrese de que no esté dañado.

Examine el cable. Busque signos de daño o rigidez. El conector [4] tiene dos carcasas [2,3] para los pines de cable.

Si los pasadores han sido empujados en el motor, debe reemplazar el motor y el cable juntos.

Asegúrese de que el cable esté firmemente conectado en ambos extremos. Vuelva a sentar ambas conexiones. Asegúrese de que el cable esté instalado en el conector correcto en la PCB Maincon o MOCON.

Inspeccione el conector en el motor, busque conexiones sueltas entre el motor y el cable o entre los terminales de pala de cable y el amplificador. Compruebe si hay contaminación del conector.

Para las máquinas VMC, se pueden pedir nuevos cables de servo motor para mitigar la intrusión de refrigerante. ConsulteHBC-N 03-13-25.

NOTA: Tire suavemente de los cables al comprobar si hay una conexión suelta en el lado del amplificador. Si tira de los cables con fuerza excesiva puede dañarlos.

Busque signos de daño o rigidez en el cable y el conector. Desconecte el cable de alimentación del amplificador y del motor. Mida la resistencia de rama a rama (cables rojos, blancos y negros) y de la rama a tierra (cable verde/amarillo). Asegúrese de que las mediciones dan como resultado una conexión abierta. Consulte la tabla siguiente como referencia.

NOTA: Si la máquina está experimentando alarmas intermitentes de cortocircuito, mueva el eje a la ubicación donde el cable estaría más doblado antes de realizar esta prueba. Esto puede mejorar la probabilidad de encontrar un cortocircuito intermitente.

| Tabla de referencia del cableado del cable de alimentación del servomotor | |||

| Función | Color | Extremo del motor | Extremo del amplificador |

| Fase A | Rojo | A | Pala |

| Fase B | Blanco | B | Pala |

| Fase C | Negro | C | Pala |

| Tierra del chasis | Verde/amarillo | D | Anillo |

| Trenza | Trenza | No conectado | |

Realice una prueba de continuidad entre el cable de tierra y el blindaje trenzado. Si la prueba de continuidad falla, el blindaje del cable está afectado.

NOTA: Si la máquina está experimentando alarmas intermitentes de cortocircuito, mueva el eje a la ubicación donde el cable estaría más doblado antes de realizar esta prueba. Esto puede mejorar la probabilidad de encontrar un cortocircuito intermitente.

Compruebe la continuidad de cada pata de un extremo del cable a la pata correspondiente en el otro extremo del cable. Consulte la tabla anterior para ver la referencia de cableado. Si hay una conexión abierta, hay un problema con el cable.

NOTA: Si la máquina está experimentando alarmas intermitentes de cortocircuito, mueva el eje a la ubicación donde el cable estaría más doblado antes de realizar esta prueba. Esto puede mejorar la probabilidad de encontrar un cortocircuito intermitente.

Utilice la siguiente tabla de resolución de problemas para determinar si el motor, el amplificador o los cables están defectuosos.

Cuando se produzca la alarma 993 CORTOCIRCUITO, desconecte el cable de alimentación del eje del motor. Presione [RESET] y avance el eje.

Si se produce la alarma 103 ERROR DE SERVOMOTOR DEL EJE DEMASIADO GRANDE, el motor está defectuoso. Si se produce otra alarma 993 CORTOCIRCUITO, el cable o amplificador están defectuosos.

Para determinar si el cable o el amplificador están defectuosos, desconecte el cable de alimentación del eje del motor y del amplificador. Presione [RESET] y avance el eje.

Si se genera la alarma 993 CORTOCIRCUITO, el amplificador está defectuoso. Si se genera la alarma 103 ERROR DE SERVOMOTOR DEL EJE DEMASIADO GRANDE, el cable está defectuoso.

Acción Correctiva:

Desconecte e inspeccione el conector del cable de alimentación en el lado del motor. Verifique que los conectores del motor no estén contaminados; la contaminación por refrigerante puede generar alarmas de falla de accionamiento y dañar el amplificador. Compruebe que el cable también esté conectado al amplificador correspondiente.

Para las máquinas VMC, se pueden pedir nuevos cables de servo motor para mitigar la intrusión de refrigerante. ConsulteHBC-N 03-13-25.

Mida la resistencia entre los pines etiquetados A, B y C del conector del motor a la tierra del chasis.

Realice una prueba de continuidad entre el pin de tierra y la tierra del chasis. El multímetro debe sonar o indicar menos de 1 ohmio de resistencia para la continuidad; de lo contrario, hay un cortocircuito en el motor. Mida la resistencia entre los pines etiquetados A, B y C; consulte la tabla a continuación para conocer los valores de resistencia.

NOTA: Se ha añadido resistencia nominal del devanado a la tabla para el método de prueba de 4 cables; cuando use un multímetro, utilice la columna de valor de resistencia típica para los valores esperados.

Cono 30 DC-1 - Motor del carrusel de herramientas sin freno

Importante: Las máquinas construidas antes del 1/3/2025 tendrán el motor sin freno.

El motor del carrusel de herramientas DC-1 es un motor sigma7 tamaño 04. La disposición de pines para las fases tiene un aspecto diferente al de otros motores de eje.

Esta imagen muestra los pines del conector del motor:

NOTA: El pasador de esmeril [1] debe ser más largo que los otros pasadores como se muestra en la imagen.

NOTA: Se ha añadido resistencia nominal del devanado a la tabla para el método de prueba de 4 cables; cuando use un multímetro, utilice la columna de valor de resistencia típica para los valores esperados.

Tipo de motor |

Núm. cat. Haas |

MPN |

Tamaño del motor |

Resistencia nominal del devanado (ohmios) |

Resistencia típica del bobinado medida por el multímetro digital (ohmios) |

Sigma 5 |

62-10011/ 62-10010 |

SGMGV-09ADA-HA11/SGMGV-09ADA-HA21 |

9 |

0.894 |

0.9 |

62-10013/ 62-10012 |

SGMGV-13ADA-HA11/SGMGV-13ADA-HA21 |

13 |

0.554 |

0.6 |

|

62-10015/ 62-10014 |

SGMGV-20ADA-HA11/SGMGV-20ADA-HA21 |

20 |

0.291 |

0.4 |

|

62-0101/ 62-10027 |

SGMSV-30ADV-YA11/SGMSV-30ADA2E |

30 |

0.179 |

0.3 |

|

Sigma 7 |

62-0127B |

SGM7A-02AFK-HA21 |

2 |

6.5 |

6.6 |

| 62-4445 | SGM7A-04A7D61 | 4 | 4.3 | 4.2 | |

62-0117/ 62-0124 |

SGM7G-09AFA-HA11/SGM7G-09AFA-HA21 | 9 | 0.882 | 1.0 | |

62-0119/ 62-0118 |

SGM7G-13AFA-HA11/SGM7G-13AFA-HA21 |

13 |

0.557 |

0.6 |

|

62-0120/ 62-0123 |

SGM7G-20AFA-HA11/SGM7G-20AFA-HA21 |

20 |

0.286 |

0.4 |

|

62-0122/ 62-0121 |

SGM7G-30AFB-HA11/SGM7G-30AFB-HA21 |

30 |

0.177 |

0.2 |

|

Mitsubishi J5 |

62-0138/ 62-0141 |

HK-ST102WK-S101212/HK-ST102WBK-S101212 |

9 |

1.254 |

1.4 |

62-0137/ 62-0140 |

HK-ST172WK-S101212/HK-ST172WBK-S101212 |

13 |

0.807 |

0.9 |

|

62-0142/ 62-0139 |

HK-ST202AWK-S101212/HK-ST202AWBK-S101212 |

20 |

0.558 |

0.7 |

|

Mitsubishi J3 |

62-0087/ 62-0088 |

HF-SP81MK-S12/HF-SP81MBK-S12 |

9 |

1.149 |

1.4 |

62-0089/ 62-0095 |

HF-SP131MK-S12/HF-SP131MBK-S12 |

13 |

0.692 |

0.8 |

|

62-0096/ 62-0097 |

HF-SP181MK-S12/HF-SP181MBK-S12 |

20 |

0.456 |

0.5 |

|

Delta |

62-0108/ 62-0109 |

ECMC-FW1308RS/ECMC-FW1308SS |

9 |

0.737 |

0.8 |

Acción Correctiva:

Vuelva a asentar la conexión de los conectores P3, P4 o P5 en la PCB de E/S.

Mida la tensión a través de los cables rojos y negros.

Presione [EMERGENCY STOP]. No debe haber tensión.

Presione [RESET] para borrar las alarmas. La tensión debe estar entre 20-30 VCC.

Examine la conexión en el freno del motor [2] y los conectores de alimentación [3] en busca de contaminación. Vuelva a sentar las conexiones.

Si no hay tensión presente, consulte:

Recently Viewed Items

You Have No Recently Viewed Items Yet

美元价格不包括关税、报关费用、保险费、增值税及运费。

USD prices DO NOT include customs duty, customs fees, insurance, VAT, or freight.

人民币价格包含关税、报关费用、货运保险和增值税, 但不包括运费。

CNY prices include customs duty, customs fees, insurance, and VAT. DOES NOT include freight.

This price includes shipping cost, export and import duties, insurance, and any other expenses incurred during shipping to a location in France agreed with you as a buyer. No other mandatory costs can be added to the delivery of a Haas CNC Product.

ESTÉ AL TANTO DE LO ÚLTIMO EN TECNOLOGÍA Y CONSEJOS DE HAAS...

HAAS TOOLING ACCEPTS THE FOLLOWING:

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

2800 Sturgis Rd., Oxnard, CA 93030 / Toll Free: 800-331-6746

Phone: 805-278-1800 / Fax: 805-278-2255